Noticia

20-08-2015

La producción del nuevo Audi A4: calidad sin compromisos

.- Más de 2.000 personas trabajan en el departamento de Control de Calidad de Audi, con sede en Ingolstadt.

.- Los nuevos procesos de producción y el Meisterbock, herramientas clave para garantizar la máxima calidad visual, de ajuste y terminación.

.- Entre otros modernos métodos de análisis se utiliza también la tomografía computerizada y el microscopio electrónico.

Madrid, 20 de agosto de 2015 – Con el nuevo Audi A4, la marca de los cuatro aros vuelve a marcar la referencia en su categoría en cuanto a calidad visual, terminación, ajuste y selección de materiales. Un liderazgo que se debe una filosofía de trabajo en la que la calidad y la vanguardia de la técnica son conceptos inseparables. Nuevos procesos de producción, herramientas inteligentes y el denominado Meisterbock, que permite optimizar las cotas y los ajustes de todos los componentes visibles de la carrocería y del interior incluso antes del inicio de la producción, son las claves de la calidad sin compromisos que alcanza el Audi A4.

Calidad hasta el último detalle, sin concesiones. Así se trabaja en el departamento de Control de Calidad de Audi, con sede en la factoría de Ingolstadt, en el que ingenieros y técnicos participan en el desarrollo de cada nuevo modelo desde la fase más temprana en lo que supone una continua búsqueda de la perfección como estándar. Desde aquí se coordinan y supervisan todos los asuntos relacionados con la calidad en cada factoría de Audi en el mundo, con el objetivo de satisfacer siempre las más altas exigencias, y asegurarse de que cada componente cumple con sus especificaciones en el largo plazo y demuestra su valor en el uso diario bajo muy diferentes condiciones.

La calidad en Audi comienza en el mismo momento en el que se inicia la fase de desarrollo de cada modelo. En la producción del nuevo Audi A4, por ejemplo, intervienen más de 12.000 piezas, y los distintos acabados, motores, transmisiones o equipamientos disponibles hacen que existan millones de formas de combinarlas. La intervención del departamento de Control de Calidad, por tanto, resulta clave desde una fase temprana, y evita tener que realizar modificaciones posteriores.

Las elevadas exigencias que Audi impone a cada nuevo modelo incluye una gran variedad de ensayos de laboratorio para validar y homologar nuevos materiales y componentes, los más modernos métodos de análisis y procesos de producción que se adaptan a las características y las evoluciones de cada nuevo modelo. Las nuevas tecnologías de unión entre distintos materiales para el diseño de vehículos cada vez más ligeros, por ejemplo, requiere de inversiones especiales para asegurar la calidad.

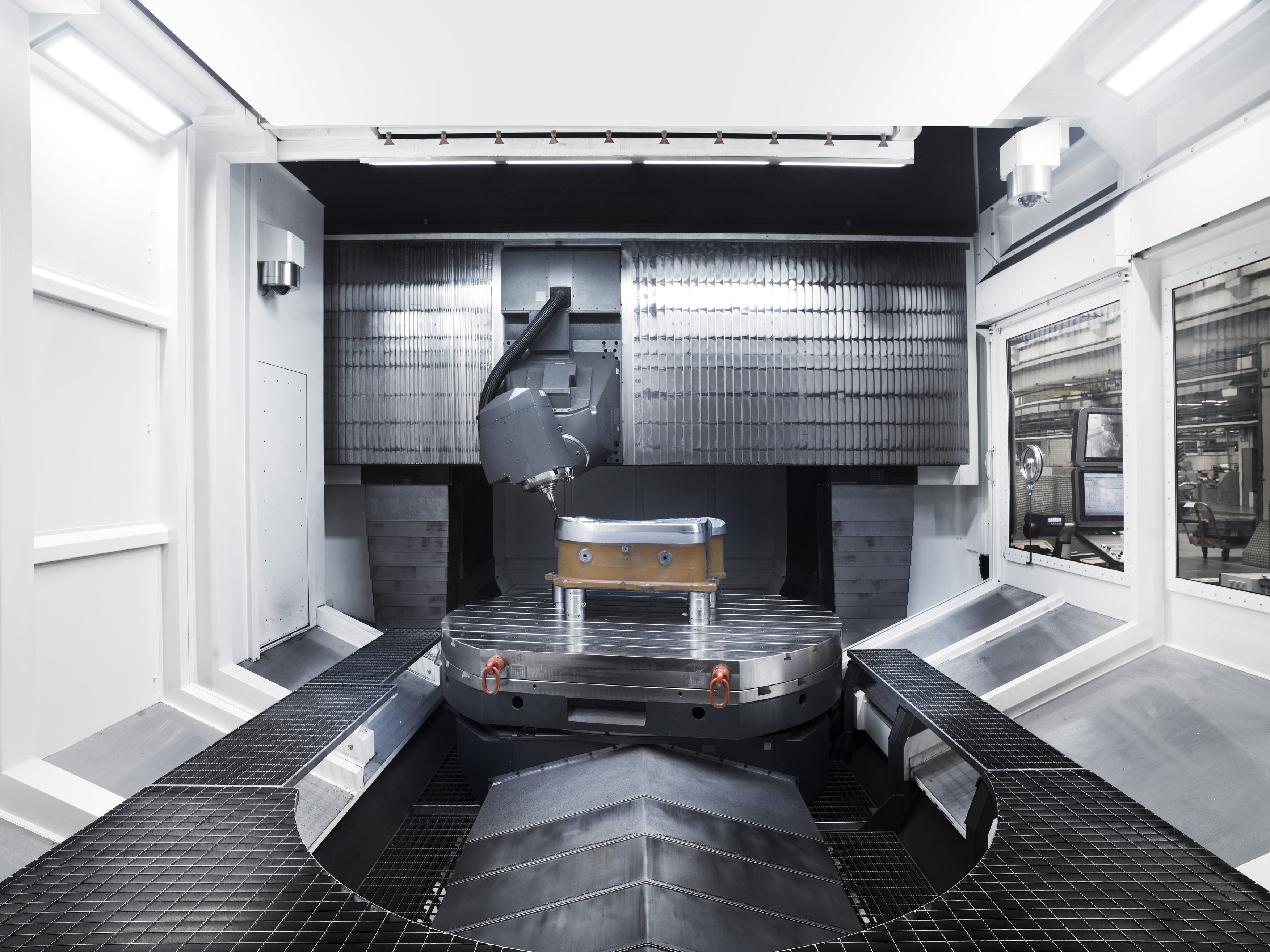

Herramientas inteligentes: precisión de centésimas de milímetro

Así, el tratamiento y la conformación de las planchas de aluminio y de acero de distintos espesores y resistencias requieren de un utillaje específico para garantizar la máxima precisión en los contornos de cada pieza, que actualmente en Audi alcanza hasta la centésima parte de un milímetro. Sólo de esta manera es posible garantizar que el nuevo Audi A4 presente un diseño característico, con bordes nítidos y ajustes precisos entre los distintos elementos de su carrocería.

Como en cualquier proceso mecánico, la composición del material o incluso su lubricación durante los procesos de trabajo –que no siempre puede ser uniforme–, puede originar tensiones no deseadas que podrían provocar grietas en las piezas, o afectar a su resistencia. La respuesta a este desafío son las nuevas herramientas inteligentes utilizadas por Audi, como las que componen el nuevo taller de prensa, en la que ciertos elementos de la carrocería se estampan en un proceso especial controlado por cuatro medidores láser que envían los datos a un ordenador. La presión ejercida puede regularse y repartirse de manera uniforme mediante cuatro actuadores, cada uno de los cuales es capaz de ejercer hasta 30 toneladas métricas de fuerza mediante la actuación de motores eléctricos.

Otro aspecto destacado es el control de la calidad de los puntos de soldadura, que se realiza mediante instrumentos ópticos 3D y de ultrasonidos, especialmente en aquellas áreas en las que se utilizan aceros de alta resistencia. Y desde finales de 2014, Audi también utiliza una nueva herramienta: la impresora 3D, que se basa en un proceso especial de fusión mediante láser para producir componentes metálicos de geometría compleja, que no serían posibles con los procesos de fabricación convencionales.

El material utilizado en este proceso es polvo de metal con un tamaño de grano que va desde las 15 a las 40 milésimas de milímetro –aproximadamente la mitad del espesor de un cabello humano–, y puede utilizarse cualquier tipo de metal, no sólo acero, también aluminio y titanio. La impresora llena el molde con el polvo metálico por capas, y un láser controlado por ordenador funde el metal para producir la forma del componente deseado. Se pueden fabricar así piezas de cualquier tipo y con cualquier forma, siempre que tengan un tamaño que no exceda de los 230 milímetros de longitud y 200 milímetros de altura. Estos componentes realizados mediante impresión 3D son tan resistentes como los fabricados de forma convencional.

Pero aparte de los métodos empleados durante la fabricación, Audi sólo da luz verde a un modelo para su producción en serie cuando todo el proceso relativo al control de calidad se ha superado con éxito. Y en este proceso no sólo se incluyen las pruebas a fondo con unidades de pre serie en el túnel de viento, en la cámara climática o los test de validación en carreteras abiertas bajo condiciones extremas recorriendo cientos de miles de kilómetros. Ya en la misma fase de desarrollo cada componente debe ser calificado junto con el proveedor, y posteriormente debe ser aprobado por el departamento de ingeniería de materiales. Aquí desempeña un papel fundamental el denominado Meisterbock.

La perfección se consigue utilizando los más sofisticados métodos de análisis, que aseguran que cada componente ajusta como debe, y que todas las piezas móviles cumplen su función. Para ello se utilizan tecnologías como la tomografía computerizada, más propia del sector médico, que facilita en examen profundo de los componentes de formas más complejas. O el microscopio de barrido electrónico, que busca defectos en las estructuras de la superficie de la pintura en incluso las soldaduras de unión entre distintas piezas hasta el último nanómetro.

El Meisterbock: buscando la perfección

Pero el elemento clave en lo que respecta a la calidad visual y la perfección para Audi es el Meisterbock, un armazón de perfiles macizos de aluminio sobre el que se montan los elementos que forman la carrocería del vehículo. Por ello, a pesar de los modernos métodos de modelado y procesamiento digital, el Meisterbock tiene una importancia especial: no sólo permite el ajuste preciso bajo criterios objetivos utilizando herramientas de medición, también tiene en cuenta el conjunto completo considerado de forma subjetiva.

Aquí, la carrocería del nuevo Audi A4 luce una silueta elegante y precisa incluso montada sobre la sólida estructura de aluminio y con los cientos de marcas de referencia que se alinean a lo largo de las zonas de unión de los distintos elementos, recordando a las marcas de tiza de un sastre que indican las costuras previas al confeccionar un traje a medida.

En el Meisterbock, ingenieros, diseñadores, técnicos y proveedores pueden comprobar el progreso de cada proyecto. No se trata sólo de que los distintos elementos ajusten bien, se controla cada detalle, con el objetivo de ajustar al máximo los acabados, la apariencia visual y táctil tanto del interior como de la carrocería, e incluso el sonido que emiten los elementos móviles cuando cumplen su función. Las posibles desviaciones se miden de forma precisa analizando y calibrando las uniones y las articulaciones. Y no sólo son las décimas de milímetro las que deciden la calidad: la opinión subjetiva que transmite el conjunto a los ojos y manos de los expertos en calidad de Audi tiene tanto valor como las mediciones obtenidas mediante métodos digitales.

Se optimizan y ajustan en esta fase elementos como las puertas, capó delantero, tapa del maletero, alineación de los faros, la parrilla Singleframe o las distintas molduras con el resto de la carrocería, el ajuste de los distintos paneles, parachoques, ventanillas, espejos retrovisores, etc. El trabajo es de gran complejidad, pues hay que conseguir una unión limpia entre materiales tan distintos como el acero, el aluminio, el plástico el caucho o el vidrio. Y de cara a las tolerancias se tiene en cuenta incluso la aplicación de la pintura, a pesar de que una capa puede tener apenas 15 centésimas de milímetro de espesor.

También en el Meisterbock se asegura la calidad y la armonía en el interior de cada nuevo vehículo, uno de los mayores desafíos, porque intervienen una gran cantidad de materiales distintos entre sí, muchos de ellos procedentes de distintos proveedores, que han de ser coordinados con precisión. El resultado tiene una importancia vital ya que a pesar de las simulaciones en ordenador, la interacción entre todas y cada una de las partes que componen el nuevo Audi A4 sólo se muestran en su totalidad en el Meisterbock.

Aquí se pueden detectar posibles cambios en la impresión cromática que transmite un material desde diferentes ángulos de visión, y que no son reproducibles por dispositivos de medición óptica especiales como el espectofotómetro. Una vez más, la última palabra la tiene la valoración subjetiva de un profesional, ya que sólo el ojo humano es capaz de detectar y evaluar de forma simultánea el color y el brillo de la estructura de una superficie según el tipo de luz al que se encuentra expuesta.

Además de verificar criterios funcionales como la facilidad de instalación, el sellado de las ventanillas, las fuerzas de actuación necesarias o el sonido que produce el movimiento de los distintos elementos –por ejemplo para abrir o cerrar una puerta–, también se presta atención a los más pequeños detalles: posibles rebabas o bordes que no sean uniformes en una salida de aire o en la carcasa de la cubierta de un altavoz, por ejemplo. Todo tiene que encajar a la décima de milímetro, y el proceso de medición y análisis permite saber exactamente a qué etapa de la producción hay que retroceder si durante el curso de la producción algo no encaja según la norma. Cualquier mínima deficiencia se evalúa y se corrige con los proveedores.

Una vez que se ajustan las partes individuales, el siguiente paso es la inspección visual del vehículo completo, para pasar posteriormente a las pruebas de pre producción con los modelos de pre serie, que tienen lugar en distintas regiones del mundo para someter al vehículo a las características del clima, del tráfico y de las infraestructuras de cada región. Y como parte del proceso de validación y control de calidad, cada Audi A4 que sale de la línea de montaje se somete a una inspección final. Además, periódicamente se eligen de forma aleatoria vehículos individuales para ser sometidos a test específicos y a pruebas adicionales, de cara a mantener los estándares de calidad durante la producción. El resultado es la inconfundible calidad Audi, que en el nuevo A4 alcanza una vez más su máxima expresión.