Noticia

04-10-2021

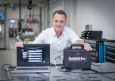

BattMAN ReLife: el nuevo software de Audi para la comprobación del estado de las baterías

.- Audi Bruselas y Volkswagen Group Components desarrollan un nuevo sistema de evaluación del estado de las baterías de los coches eléctricos

.- BattMAN ReLife permite comprobar el estado de las baterías en minutos

.- El resultado muestra qué células y módulos pueden reutilizarse

Madrid, 4 de octubre, 2021 – Una pregunta que está en la mente de todos los que se interesan por la e-movilidad es: ¿qué ocurre con la batería cuando un vehículo eléctrico ha llegado al final de su vida útil? La respuesta es sencilla gracias al nuevo software de análisis BattMAN ReLife, que permite comprobar su estado en sólo unos minutos. A partir de ahora, este sistema de evaluación rápida se utilizará como medio de diagnóstico inicial en el proceso de reciclaje de baterías en la planta piloto que Volkswagen Group Components tiene en funcionamiento en Salzgitter desde principios de año.

Dependiendo de la capacidad que detecte el software de diagnosis, una batería de alto voltaje puede ser reutilizada en un vehículo en su totalidad o en parte, recibir una segunda vida como sistema de almacenamiento de energía móvil o estacionaria, o se puede proceder a la recuperación de los materiales empleados en su fabricación para la producción de células de batería nuevas mediante un innovador proceso de reciclaje.

La primera versión del software BattMAN (Battery Monitoring Analysis Necessity) fue desarrollado por el departamento de gestión de calidad de Audi Bruselas para el análisis rápido y fiable de la batería de alto voltaje del Audi e-tron. Desde entonces se utiliza como herramienta de diagnóstico para varias marcas del grupo Volkswagen.

BattMAN se sometió a un nuevo desarrollo en colaboración con los expertos de Volkswagen Group Components antes de la apertura de la planta piloto de reciclaje de baterías, ubicada en Salzgitter, al norte de Alemania. Tras varios meses de programación y pruebas, BattMAN ReLife surgió como la nueva solución de análisis que proporciona una primera evaluación fiable de una batería en sólo unos minutos, de cara a establecer sus posibilidades para un uso posterior. Antes, este proceso tardaba varias horas.

Tras enchufar los conectores de baja tensión, el dispositivo comprueba en primer lugar si la batería es capaz de comunicarse y transferir datos. A continuación, el sistema detecta y muestra cualquier posible mensaje de error, así como la resistencia del aislamiento, la capacidad, las temperaturas y los voltajes de las celdas. Axel Vanden Branden, ingeniero de calidad de Audi Bruselas, explica: “Somos capaces de medir todos los parámetros más importantes de una célula de batería. A continuación, un sistema de semáforo indica el estado individual de cada una de las células de las que está compuesta la batería: el color verde significa que está en buen estado; el amarillo, que requiere una inspección más detallada; y el rojo, que la célula está fuera de servicio”.

Esto permite al usuario determinar el estado general de salud de la batería. Ahora hay tres opciones.

La primera es el proceso denominado remanufacturación, o por el que la batería, debido a su buen o muy buen estado de salud, puede ser reprocesada para su posterior uso como pieza de recambio para los vehículos eléctricos, siempre tras ser sometida a un trabajo de reparación que refleje su valor actual en el mercado. Actualmente se están revisando y preparando varios conceptos relacionados con este proceso.

En la segunda opción, una batería es apta para ser utilizada como batería de “segunda vida” cuando tiene un estado entre medio y bueno, lo que permitirá su uso continuado fuera de un vehículo eléctrico durante años. Esto podría ser en una estación de carga rápida flexible, un robot de carga móvil, un sistema de transporte sin conductor o una carretilla elevadora, así como en un sistema de almacenamiento doméstico o de energía de reserva de emergencia.

La tercera opción implica un reciclaje eficiente en la planta de Volkswagen Group Components en Salzgitter, donde los procesos mecánicos desmontan sólo las baterías ya al final de su vida útil para recuperar materiales como aluminio, cobre, plásticos y “polvo negro”. Este último contiene valiosos componentes como litio, níquel, manganeso, cobalto y grafito, que son separados por socios especializados utilizando medios hidrometalúrgicos, antes de ser procesados de nuevo en un material catódico.

Frank Blome, responsable de células y sistemas de baterías en Volkswagen Group Components, afirma: “Sabemos que los materiales reciclados de las baterías son tan eficaces como los nuevos. Estos materiales se utilizarán para abastecer nuestras actividades de producción de células de batería en el futuro”.

Volker Germann, Director de Audi Bruselas, añade: “El desarrollo de BattMAN ReLife es un gran ejemplo del éxito al que conduce la cooperación entre las distintas marcas del grupo Volkswagen”.