Noticia

08-10-2020

El Audi e-tron GT: la producción y el desarrollo del e-sound

.- La fabricación del Gran Turismo eléctrico se realizará en las instalaciones de Audi Böllinger Höfe, en una línea de montaje conjunta para el Audi e-tron GT y el Audi R8

.- Wolfang Schanz, responsable de Producción: “Aquí damos vida a una combinación única entre la artesanía y la tecnología de una fábrica inteligente”

.- Desarrollo del e-sound para el Audi e-tron GT a través de la creatividad musical y la competencia técnica: diseño en ordenador, en el laboratorio de acústica y en el vehículo

Madrid, 8 de octubre de 2020.- A finales de 2020 se iniciará la fabricación en serie del Audi e-tron GT en Böllinger Höfe, donde ya se construye el R8, deportivo de alto rendimiento de la marca de los cuatro aros. Aunque la instalación utiliza nuevas tecnologías desarrolladas para esta tarea, el ensamblaje final lo realizan a mano trabajadores experimentados, con una vista preparada para analizar todos los detalles. El proceso de producción también es novedoso: aunque las carrocerías de dos modelos tan diferentes se construyen por separado, el ensamblaje se realiza en una línea conjunta. Con este concepto, único en el Grupo Volkswagen, Audi demuestra la flexibilidad de las instalaciones en Böllinger Höfe.

La fabricación del Audi e-tron GT

Único en el Grupo: el concepto de producción en Audi Böllinger Höfe

Wolfgang Schanz, un verdadero entusiasta del mundo del automóvil, ha pasado más de 20 años trabajando en vehículos del segmento Premium y en coches deportivos para Audi y Porsche. Hace unos cuatro años, Schanz asumió el cargo de responsable de Producción en Böllinger Höfe, donde conoce los pasos que sigue cada pieza en la fabricación del R8. Este experimentado ingeniero no se impresiona con facilidad. Pero cuando habla del e-tron GT, su entusiasmo es evidente: “La producción tal y como la realizamos aquí no existe en ninguna otra parte del Grupo. Hemos logrado ensamblar dos vehículos completamente diferentes en una línea de montaje conjunta: el deportivo R8 con motor V10 de combustión interna y el e-tron GT, un Gran Turismo de propulsión eléctrica”, declara Schanz.

Según el responsable de producción, esto sólo ha sido posible gracias a una planificación muy flexible y a una política de reunir lo mejor de ambos mundos. “Conservamos la destreza artesanal de la instalación del R8 y la complementamos con nuevas tecnologías inteligentes. Nuestros empleados también transfirieron inmediatamente al e-tron GT toda su pasión por el R8”.

Las instalaciones de Audi Böllinger Höfe en Heilbronn forman parte de la factoría de Neckarsulm. Concebido inicialmente como un emplazamiento para la producción de pequeñas series con procesos de producción flexibles e innovadores, la fabricación del Audi R8 se inició aquí en otoño de 2014. Para integrar el e-tron GT no sólo se realizó una ampliación, sino que se actualizaron y reconvirtieron las instalaciones, instalando sistemas ultramodernos en los talleres de carrocería y de montaje. Además, se construyeron nuevas salas de logística con alrededor de 10.000 metros cuadrados de superficie en la planta baja, y otros 800 metros cuadrados en el sótano.

La mayoría de las adaptaciones se completaron mientras la planta seguía en funcionamiento. El primer vehículo Audi totalmente eléctrico que se fabricará en Alemania saldrá de una línea de montaje compartida con el R8 a finales de 2020. Sin embargo, los talleres dedicados a la parte superior de la carrocería se mantendrán separados.

Una vez que comience la fabricación del e-tron GT, el cien por cien de la energía utilizada en Böllinger Höfe procederá de fuentes renovables, con el biogás proporcionando un suministro de calefacción con un balance neutro de emisiones. Desde principios de año, en esta factoría únicamente se utiliza electricidad generada de forma sostenible para la fabricación de automóviles, algo que también se aplica a la factoría de Neckarsulm.

Auriculares y controlador: las nuevas herramientas de RV ahorran tiempo y recursos

Al basar sus actividades de planificación de la producción en procedimientos de ahorro de recursos, Audi pudo integrar y poner en marcha la fabricación de un nuevo vehículo en un tiempo récord. Los empleados utilizaron auriculares y mandos de control de realidad virtual (RV) para probar de forma digital todos los procesos logísticos y de ensamblaje, incluyendo la planificación de los contenedores. Para este propósito, Audi desarrolló su propio software de RV, un proyecto pionero en el Grupo Volkswagen, basado en el escaneado de 360 grados para conseguir un mapa tridimensional del espacio virtual en interiores. El e-tron GT es el primer vehículo del Grupo que se somete a pruebas en todas las secuencias de montaje sin necesidad de utilizar un prototipo físico.

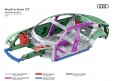

Pensando a lo grande en un espacio pequeño: el taller de carrocería

Gran parte del compartimento para los pasajeros del Gran Turismo eléctrico está construido con acero de ultra alta resistencia, mientras que la carrocería se fabrica completamente en aluminio. La diferencia con el concepto Audi Space Frame (ASF) aplicado en la producción del Audi R8 es que el deportivo de altas prestaciones y sus derivados de competición se ensamblan casi por completo de forma manual. Por ello, para el Audi e-tron GT se ha instalado un nuevo taller de carrocería en el mismo espacio existente.

El proceso comienza con una línea de ensamblaje ultramoderna que incorpora 34 robots y está automatizada en aproximadamente un 85 por ciento, casi como una línea de producción en la que se fabrique un coche convencional. Se utilizan un total de nueve técnicas de unión en caliente y en frío, que incluyen desde la soldadura por puntos hasta uniones utilizando tornillos y remaches. Christoph Steinbauer, responsable del Taller de Carrocería, explica: “La carrocería del e-tron GT pasa por diez estaciones en nuestra línea de montaje, recorriendo un bucle dos veces, para utilizar el espacio disponible de la manera más eficiente posible”.

Diez robots y 32 herramientas: el ensamblador bidireccional

En la estación central de la línea de montaje de la carrocería se utiliza el ensamblador bidireccional, un sistema especial de sujeción y fijación. Durante la primera pasada de la carrocería se acoplan y se unen a la misma con precisión los paneles laterales interiores; los exteriores lo hacen en una segunda pasada. Este ensamblador bidireccional integra diez robots que utilizan 32 herramientas de alta tecnología para realizar todas las técnicas de unión. Entre las dos pasadas, y durante las diferentes fases del trabajo, se van cambiando las herramientas de forma automática.

El ensamblador bidireccional ejemplifica la naturaleza flexible e innovadora del proceso de producción que se sigue en Audi Böllinger Höfe, y es la clave para hacer posible la fabricación aquí del e-tron GT. Un taller de carrocería convencional habría requerido dos ensambladores por separado y, por lo tanto, dos líneas de montaje de carrocería, con las necesidades de espacio que esto lleva asociado. “El concepto bidireccional es una solución inteligente”, añade Steinbauer.

Hacia una nueva era de precisión: el control de tolerancias

Otra novedad en el Grupo Audi es la estación en la que se realiza el control de tolerancias mediante un proceso de medición sin correlación. Al final de las dos pasadas, dos cabezales de medición ópticos guiados por un robot comprueban las dimensiones exactas de la carrocería. Lo hacen en base a 150 puntos de medición durante una primera pasada, y 200 puntos en la segunda. Diez cámaras calibradas entre sí detectan la posición exacta de los cabezales, realizando una comparación que reduce la posible desviación de +/- 0,30 milímetros a +/- 0,20 milímetros. Los volúmenes y la precisión de los datos generados en el proceso permiten reaccionar de forma rápida y previsora, incluso ante las desviaciones más pequeñas.

Además de los sistemas de alta tecnología, la línea de ensamblaje de la carrocería incluye dos estaciones manuales en las que se realizan uniones por soldadura con niveles de precisión y de calidad que requieren especialistas cualificados. Los empleados que trabajan en esta estación se benefician de la experiencia adquirida tras muchos años de trabajo con el concepto Audi Space Frame del R8.

Máxima precisión: la fase de montaje

Siguiendo la línea de ensamblaje ampliamente automatizada, la carrocería entra en la denominada etapa de montaje, en la que se acoplan los paragolpes, las puertas y el capó. El portavoz del Grupo, Marc Rickter, pone el foco en la precisión, la uniformidad y la calidad de las superficies. Incluso las mínimas tolerancias en los troqueles o un ligero descuido durante el transporte o la manipulación pueden causar diminutas imperfecciones, lo que exige aplicar los más altos niveles de cuidado y atención.

El trabajo artesanal tradicional también forma parte indispensable en la construcción del e-tron GT. Esto es algo que queda patente si atendemos a la trayectoria de Rickert, un experto carpintero que se unió a Audi hace ocho años. “En aquel momento se había iniciado la transición de la primera a la segunda generación del R8, y Audi buscaba reforzar su equipo para el taller de carrocería”, explica Rickert. “Como carpintero, desarrollas una aguda vista y una gran intuición para tratar con las superficies, y no es muy diferente con el metal respecto a la madera. Es una habilidad que nunca pierdes y que incluso mejora con el tiempo, como resultado de la formación continua”.

“Una profundidad de embutido de 35 cm: algo que nunca se había hecho antes”

Una vez completada la etapa de montaje, las carrocerías entran en la zona de acabado, donde se someten a otro meticuloso proceso de control por parte de los especialistas de producción y calidad. Christoph Steinbauer conoce las áreas que suponen un mayor desafío, como las transiciones entre las puertas y las superficies adyacentes. El vanguardista diseño del Audi e-tron GT exige la máxima calidad en la producción, lo que entusiasma a Steinbauer: “En el marco del mamparo lateral se utiliza un proceso de embutido con una profundidad de 35 mm entre el punto más bajo y el más alto. Y estamos utilizando aluminio, que es un material mucho más quebradizo que la chapa de acero. Esto es algo nuevo incluso para Audi, y demuestra hasta dónde se puede llegar con el estado actual de la tecnología”.

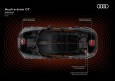

De forma autónoma desde el sótano hasta la línea de montaje

Después de someterse al proceso de pintado en la fábrica de Neckarsulm, las carrocerías del e-tron GT se almacenan temporalmente junto a las del R8 en un emplazamiento específico en el sótano de Böllinger Höfe. Los vehículos autónomos de transporte se encargan de su traslado a la línea de montaje conjunta situada en la planta baja. Se orientan de forma automática con la ayuda de un mapa de navegación que contiene una representación digital del entorno. Dos escáneres láser situados en las partes delantera y trasera monitorizan los alrededores del vehículo de transporte autónomo, para asegurar su localización exacta en todo momento. Los 20 vehículos, que juntos totalizan una distancia de alrededor de 23 kilómetros cada día de trabajo, se utilizan no sólo para el transporte de las carrocerías, sino también para el montaje durante los ciclos. Cada vehículo puede transportar ambos tipos de carrocería y ajusta su altura para permitir el trabajo de forma ergonómica.

El Audi e-tron GT y el R8 en una sola línea: el montaje

La factoría de Böllinger Höfe, dedicada a la fabricación de pequeñas series, también muestra su flexibilidad en la etapa de montaje. El Audi e-tron GT y el R8 comparten la misma línea, coordinados con precisión, como los músicos de una orquesta. Lo mismo sucede con el suministro de piezas: los expertos de logística controlan las dos cadenas de forma que todos los componentes lleguen al ciclo de montaje correspondiente en el momento justo y en la secuencia requerida.

Durante el ensamblaje, tres sistemas de trasporte gestionan el flujo de vehículos: los carros autónomos, el nuevo sistema eléctrico que utiliza rieles aéreos y una cintra transportadora al final de la línea. Los carros autónomos se encargan del transporte de las carrocerías ya pintadas durante las primeras fases. A continuación, en una estación de transferencia totalmente automatizada, el vehículo pasa al riel del sistema de transporte aéreo, que se encarga de llevarlo a través de un circuito cerrado que termina en la misma estación tras 15 ciclos. Aquí toman de nuevo el relevo los carros de transporte autónomo, que llevan los vehículos a las siguientes fases de la línea de montaje.

Para el e-tron GT, Audi ha ampliado el proceso de ensamblaje aumentando el número de ciclos de 20 a 36, con un tiempo por ciclo de 15 minutos. “Todos nuestros empleados dominan cada uno de los pasos necesarios. Esto significa que realizan muchos trabajos diferentes en un solo ciclo”, explica Sascha Koch, responsable de montaje. Los trabajadores de la sala de montaje han recibido formación específica para tratar con componentes eléctricos y sistemas de propulsión de alto voltaje. Otros empleados han completado una formación de nivel superior, en función de la naturaleza de su función.

74 fijaciones mediante tornillos: la unión del módulo de propulsión y suspensión

Durante los primeros ciclos en los que las carrocerías recorren el sistema eléctrico de transporte aéreo, los empleados instalan el interior del e-tron GT. A este proceso le sigue la unión de los módulos con la batería, los motores eléctricos y la suspensión, que se colocan previamente en un potro bajo la carrocería con una precisión milimétrica. La unión se lleva a cabo como si se tratase de la coreografía de un ballet; los trabajadores atornillan la batería y los componentes del sistema de propulsión a la carrocería en 74 puntos, utilizando destornilladores inteligentes de auto-posicionamiento.

Humanos y robots mano a mano: el montaje de las ventanillas

El proceso de ensamblaje está basado en un hábil y preciso trabajo manual que cuenta en algunas áreas con el apoyo de robots. Un ejemplo es la instalación de las ventanillas delanteras y traseras, que se lleva a cabo mediante la cooperación de trabajadores y máquinas sin necesidad de utilizar ningún tipo de barrera de seguridad. Dos empleados colocan la ventana correspondiente en una fijación con retenes de ajuste automático, y se apartan mientras el robot aplica el adhesivo, para volver a tomar de nuevo el control y ajustar la ventanilla a la carrocería con una precisión extrema.

Muchas estaciones utilizan herramientas especialmente diseñadas para asegurar la ergonomía en el trabajo. Los empleados que tengan buenas ideas para mejorarlas pueden acudir al centro de impresión 3D de la empresa. El equipo de expertos de Böllinger Höfe se unió a una start-up de Berlín para desarrollar un software que reduce en un 80% el tiempo necesario para diseñar las plantillas previas al montaje; y también los elementos fijos en un 80%. Por lo general, todo lo que se requiere es un boceto que a menudo puede ser transformado en una pieza impresa en 3D en cuestión de horas.

En la recta final: puesta en marcha y pruebas

Las estaciones finales se dedican a los procesos de puesta en marcha, en los que se activan todos los sistemas que integra el vehículo. Los trabajadores conducen el coche hasta los dinamómetros y los puestos de calibración para la suspensión, los faros, los sistemas de asistencia y los frenos. Posteriormente, el Audi e-tron GT completa sus primeros kilómetros en carretera. Cada automóvil se prueba en una pista de ensayos en las instalaciones de Böllinger Höfe que incluye distintos tipos de superficies, antes de pasar a un recorrido de alrededor de 40 kilómetros por vías públicas, incluyendo autopistas y tráfico urbano. Durante estas fase, los experimentados probadores se concentran hasta en los más pequeños detalles. ¿Coinciden de forma exacta todas las partes móviles, desde las salidas de ventilación hasta la tapa de la guantera? ¿Se puede oír algún chirrido al conducir por calles adoquinadas? ¿Puede escucharse en algún momento el roce de partes de cuero o de material plástico rozando entre sí? ¿Funcionan perfectamente todos los sistemas y pantallas?

Hasta 60 bar de presión y 40 toberas: lluvias monzónicas en la cámara climática

De vuelta al hall de las instalaciones de montaje, el Gran Turismo eléctrico debe someterse a una prueba de estanqueidad en la cámara climática, que simula las fuertes lluvias monzónicas. Durante ocho minutos, la carrocería recibe agua a una presión de 60 bares a través de 40 toberas, que pueden suministrar hasta 25 litros por minuto cada una. El agua circula, se procesa y se reutiliza por medio de bombas internas, cerrando así el ciclo.

La última estación por la que pasa el e-tron GT en Böllinger Höfe es la de control final, que se realiza en dos túneles de luz consecutivos y bajo la estrecha supervisión de los especialistas en producción y control de calidad. Aquí es donde se requieren por última vez las habilidades manuales que ninguna cámara, ni ningún robot pueden reemplazar. El primer túnel cuenta con un total de 44 paneles de luz, doce de los cuales proporcionan iluminación desde la parte superior y desde los lados, mientras que otros ocho son móviles. Esta configuración ayuda a detectar posibles pequeñas imperfecciones en la pintura. En el segundo túnel se pone el foco en las uniones y en los huecos; los trabajadores pueden hacer aquí ajustes finos de última hora, si fuera necesario.

Todas las comprobaciones sirven para lograr el mismo objetivo: asegurar la calidad premium de Audi y proporcionar a cada cliente un coche perfecto. Y eso, como explica Schanz, es algo que cada trabajador en Böllinger Höfe se toma de forma muy personal.

Seis declaraciones de Wolfgang Schanz, Jefe de Producción en Böllinger Höfe, sobre…

… el carácter de la línea de montaje. “El hecho de que la factoría de Böllinger Höfe haya sido concebida desde la fase de diseño como una instalación para fabricar pequeñas series de vehículos con procesos de producción flexibles e innovadores nos da las condiciones ideales para ensamblar aquí el e-tron GT. Lo que hacemos es el resultado de una combinación única de artesanía con tecnologías de fabricación inteligentes”.

… la evolución de la producción artesanal a escala: “Conservamos los puntos fuertes de la fabricación a escala artesanal, y seguiremos haciéndolo en el futuro. Al mismo tiempo, estamos ampliando nuestra experiencia con el e-tron GT, añadiendo nuevas competencias en los campos de la electrificación, la automatización y la digitalización. De esta forma, en Böllinger Höfe combinamos lo mejor de dos mundos”.

… la flexibilidad de la producción: “Hemos utilizado el espacio disponible para implementar una producción ágil y a la vez flexible. Todo va de la mano. Esto nos permite ensamblar el e-tron GT y el R8 con los mismos empleados en una línea de montaje conjunta”.

…la interacción entre la producción a gran escala y las pequeñas series: “En Böllinger Höfe adaptamos y escalamos varios métodos de la producción a gran escala. Al mismo tiempo, desarrollamos y utilizamos soluciones completamente nuevas, que a su vez nos proporcionan importantes conocimientos en este campo”.

… en la Industria 4.0: “Hemos establecido muchos métodos nuevos, empezando por la planificación virtual de la mayoría de las secuencias de montaje. También introducimos el control de tolerancias sin correlación en el taller de carrocería. Y la impresora 3D está demostrando ser una gran ayuda”.

… en la motivación de los empleados: “El entusiasmo que demuestra el equipo me llena de alegría. En muchos aspectos, la construcción de nuestros coches es un oficio que requiere una gran atención por el detalle. Nuestros empleados han transferido al e-tron GT la gran pasión con la que han estado fabricando hasta ahora el R8”.

Ingeniería clásica y creatividad: el e-sound del Audi e-tron GT

El sonido de un coche es una característica única, que puede ser descrita físicamente, pero que, ante todo, debe ser experimentada en vivo. Sentimos el sonido en nuestro interior, y toca nuestro corazón; envía señales. Las frecuencias bajas crean una sensación de poder firme, mientras que las frecuencias medias expresan deportividad y dinamismo. Las altas frecuencias proporcionan brillantez y encajan con el trasfondo sónico de un coche eléctrico. La forma en la que el peatón escucha el sonido externo de un coche es completamente diferente a la forma en la que lo sienten el conductor y el pasajero delantero desde el interior. Aunque sólo sean conscientes de ello en ciertas situaciones, el sonido tiene una poderosa influencia en la experiencia de conducción.

La investigación básica: ¿violín, guitarra o didgeridoo? ¡Tubo de plástico!

“En principio, el sonido de un coche tiene mucho en común con la música”, explica Rudolf Halbmeir. El diseñador de sonido de Audi es un apasionado músico que en su tiempo libre compone canciones y toca todos los instrumentos en su estudio privado de grabación. Halbmeir continúa: “Para encontrar la base del sonido del e-tron GT probé todo tipo de instrumentos, desde el violín a la guitarra eléctrica, pasando por el didgeridoo, un instrumento de viento australiano. Pero ninguno de ellos resultaba realmente adecuado. Entonces encontré un tubo de plástico en mi jardín. Tenía unos 3 metros de longitud y una sección transversal de unos 80 milímetros. Puse un ventilador en un extremo y escuché el sonido que salía por el lado contrario. Era un rugido muy específico y profundo, y supe de inmediato que había encontrado la base del sonido que necesitábamos”.

A este momento creativo le siguió el tradicional trabajo de ingeniería realizado tanto en el laboratorio de acústica de Audi, como a través del ordenador. Se recurrió como herramienta a un programa desarrollado por el propio equipo de diseñadores de sonido de Audi, inspirado en el software comercial utilizado para crear música. Halbmeir y su colega Stephan Gsell lo emplearon para evolucionar continuamente la estructura de la frecuencia en una equilibrada muestra final de 32 sonidos.

Aquí se incluyeron desde sonidos procesados mediante sintetizador, hasta otros procedentes de un destornillador inalámbrico. El repertorio también incluyó grabaciones de un modelo de helicóptero; algunas variantes del sonido procedente del tubo de plástico también están presentes en el e-sound del Audi e-tron GT.

Un sonido sintético que transmite de forma auténtica el funcionamiento del sistema de propulsión

Otra parte del trabajo de desarrollo se completó a lo largo de muchos kilómetros dentro del coche. Después de todo, únicamente aquí se pueden experimentar las condiciones reales de la conducción cotidiana: el movimiento, el ruido del viento y de la rodadura, el resto de vehículos… “Nuestro sonido se recrea continuamente a medida que el algoritmo combina y prioriza los sonidos individuales de forma diferente”, explica Stephan Gsell. Esto se basa en los datos sobre la velocidad de giro de los motores eléctricos, la carga, la velocidad del vehículo y otra serie de parámetros suministrados por el centro de control del sistema de propulsión. Cuando se conduce a baja velocidad el e-sound es discreto, y se vuelve más rotundo y dinámico a medida que se acelera. Aunque está sintetizado, crea una impresión de sonido real y finamente matizado del trabajo realizado por el sistema de propulsión.

“El sonido del e-tron GT debe resultar atractivo en cada situación”, añade Gsell. “Y, naturalmente, no se puede confiar en las preferencias de usuarios como nosotros”. Con esto en mente, durante la fase de desarrollo los ingenieros de Audi convocaron a 130 invitados a participar en un estudio con clientes. Se sentaron detrás de una cortina y evaluaron los sonidos generados por los coches que pasaban, proporcionando una valiosa aportación para el trabajo de desarrollo.

¿Y cómo suena el Gran Turismo de Audi alimentado por energía eléctrica? “Evitamos de forma deliberada imitar el sonido de un motor de combustión interna o el de una nave espacial de una película de ciencia ficción”, explica Halbmeir. “En su lugar, desarrollamos un sonido deportivo, expansivo y sofisticado, que también resulta claro y distintivo. Combina patrones familiares con nuevos elementos futuristas”. El sonido de un Audi es más que únicamente el ruido del motor o del vehículo. Es la expresión acústica de la deportividad, la sofisticación y el carácter progresivo, sobre todo en el mundo de la movilidad eléctrica.

El cliente decide: el paquete de sonido del e-tron GT

Los clientes del Audi e-tron GT pueden decidir por sí mismos si desean escuchar el e-sound y cómo hacerlo. El equipamiento de serie incluye el sistema homologado de sonido de alerta a bajas velocidades para coches eléctricos, conocido como AVAS (Sistema de Alerta Acústica de Vehículos). Se emite a través de un altavoz situado en la parte delantera del coche. A baja velocidad –desde 20 km/h en la UE y a partir de 32 km/h en América del Norte– se vuelve gradualmente más silencioso, y pasa a ser inaudible a partir de los 60 km/h. Incluso en este caso, los componentes del sonido regulado por normativa integran una paleta de sonidos más amplia, que supera los requisitos legales.

El paquete de sonido opcional ofrece una experiencia acústica mucho más emocional. Dos unidades de control y los amplificadores situados en el maletero generan los sonidos exteriores e interiores. En esta configuración, el altavoz exterior delantero se complementa con uno adicional situado en la parte trasera, más otros dos altavoces en las puertas traseras para el sonido interior. Sus mayores dimensiones les permiten reproducir con precisión frecuencias de hasta 65 Hz.

El conductor puede ajustar la forma en la que se reproduce el e-sound a través del sistema de conducción dinámica Audi drive select. En el modo efficiency, el sonido se limita al de la advertencia del sistema AVAS. En el programa confort entra en juego el altavoz exterior trasero con un sonido exterior completo y sofisticado, que permanece activo hasta la velocidad máxima. En el modo dynamic, ambos altavoces exteriores emiten un sonido más perceptible y se añade el sonido interior. El e-tron GT es el primer vehículo eléctrico de Audi en el que los clientes pueden configurar la experiencia auditiva, desde el silencio de la conducción eléctrica hasta el fascinante sonido de fondo.