Noticia

24-11-2009

Audi, a la vanguardia en el proceso de pintado de carrocerías

.- Técnica innovadora que mejora la eficiencia en el proceso de pintado.

.- Sofisticado control de calidad para un acabado perfecto.

.- El blanco ibis y el negro phantom, los colores más solicitados en España.

Madrid.- El color de la carrocería es un factor al que los clientes prestan cada vez más atención en el proceso de compra de un automóvil. Audi alcanza las máximas cotas de precisión de fabricación también en el proceso de pintado de sus carrocerías para garantizar un acabado perfecto y su duración durante toda la vida útil del vehículo. Entre las más de 30 opciones disponibles, el blanco ibis es el más solicitado en las gamas A3, A4, A5 y Q5, mientras que el negro phantom es el preferido entre los que eligen un A8.

El rojo es estimulante, mientras que el azul desprende tranquilidad. Del verde se dice que representa salud, naturaleza y ecología, pero también simboliza inexperiencia o la confirmación al haber encontrado una solución correcta. El amarillo se asocia con el optimismo, pero en algunas culturas y para algunas personas también tiene connotaciones negativas cuando se habla de la suerte. El negro irradia fortaleza, distinción, seriedad, y en algunos países como China representa poder y dinero. El blanco simboliza progreso técnico, pureza. Tras el lenguaje de los colores existe un mundo en el que se mezclan moda, culturas, tendencias… y el automóvil no es ajeno.

Aunque pueda parecer que para los fabricantes de automóviles elegir el color de sus coches es algo sencillo, los expertos en Audi trabajan para adelantarse y predecir las tendencias en colores siempre que tienen que configurar una determinada gama de vehículos. Un factor sin duda crucial en el diseño, donde el color de un coche puede marcar la diferencia entre el éxito o el fracaso.

Aunque de forma gradual, los gustos de los consumidores han cambiado, y si hace 20 años los colores más demandados eran el rojo, el azul y el verde, ahora se lleva el blanco, el plata y, en general, colores metalizados. Y los expertos vaticinan un imparable avance del negro. Sandra Hartmann, experta en colores de Audi, lo explica así: “utilizando la información que analizamos al evaluar los anuncios publicitarios, las modas, las presentaciones de los productos en sus envoltorios e incluso en producciones de arquitectura podemos predecir los colores que van a ser más demandados. Lógicamente, nadie optaría por el color naranja para una berlina de representación como un A8, y sin embargo es el que mejor le queda a un deportivo como el S3“.

En Audi se presta especial atención a la pintura de los vehículos. Hans Cartensen, responsable del proceso de producción en la línea de pintura de Audi en Ingolstadt, por donde pasan diariamente 2.500 vehículos, controla un proceso en el que además de sofisticados robots interviene un equipo de ingenieros y químicos. No es de extrañar. La capa final de pintura de un Audi apenas tiene una décima de milímetro de espesor, menos de lo que mide el diámetro de un cabello humano. Aun así, esa capa de pintura debe resistir las inclemencias del tiempo durante décadas, por lo que pintar un vehículo es un proceso muy complejo que impone grandes retos de fabricación, retos que Audi afronta utilizando la más alta tecnología.

Calidad y precisión

Para asegurar un acabado perfecto las superficies de chapa de la carrocería deben ser homogéneas, de la máxima perfección, con curvaturas uniformes. Esta precisión sólo se consigue con habilidad, experiencia y herramientas especiales para el mecanizado, que permiten tolerancias de apenas 20 micrómetros.

Una vez que llegan a la línea de pintura, las carrocerías pasan en primer lugar por una estación de limpieza donde se elimina cualquier resto o impureza que pueda quedar adherida a la chapa. La protección contra la corrosión es otro de los procesos más importantes antes de la aplicación de la pintura. A diferencia de los procesos convencionales de galvanizado en caliente, Audi utiliza un sistema de aplicación mediante electrolisis, sometiendo al material a un baño en una solución de cinc en la que se genera una tensión eléctrica. La segunda medida anticorrosión, en la que Audi es pionera, es el sellado de todos los posibles huecos y juntas con cera caliente mediante una imprimación por inmersión. La carrocería a tratar se calienta a unos 60-70°C en un horno continuo antes de someterla a un baño por inmersión en cera fundida a unos 120°C, lo que provoca que la cera líquida se reparta sellando hasta la más mínima oquedad, creando al mismo tiempo una película de protección.

Un proceso automático de sellado con PVC mediante robots proporciona protección adicional a las juntas o uniones, y antes de la aplicación de la pintura las carrocerías se revisan de nuevo de forma manual y se someten a inspección visual y posterior limpieza con chorro de aire y rodillos especiales, que aseguran la eliminación total de cualquier partícula de polvo, por pequeña que sea.

Eficiencia también en el pintado

Una vez preparada la carrocería llega el momento de aplicar la pintura, que consta de varias capas, cada una de las cuales tiene un espesor que ronda la décima de milímetro. En el proceso de pintado de sus automóviles Audi utiliza únicamente pinturas al agua, libres de compuestos de plomo y con un porcentaje mínimo de disolventes orgánicos. Desde el año 2007 se utilizan robots con difusores rotatorios incluso para la capa de imprimación en el interior de la carrocería, y para minimizar los efectos negativos de un exceso de pintura Audi recurre a un innovador método de aplicación electrostática que asegura que las partículas de pintura se mantienen siempre por debajo de su límite de saturación, establecido en unos tres miligramos por metro cúbico.

Con este sistema Audi ha conseguido reducir el consumo de material y, por tanto, la utilización de disolventes y partículas. A modo de ejemplo, las emisiones de componentes orgánicos en el proceso de pintado de un vehículo han pasado de 8,4 kg en 1988 a menos de 1,5 kg en 2008, lo que supone una reducción de más de un 80 por ciento.

Las dos primeras capas de pintura garantizan la elasticidad y la protección contra el deterioro. La tercera capa es la de pintura base, la que proporciona a las carrocerías su tono cromático. Es la capa más fina, y su espesor apenas alcanza las diez milésimas de milímetro. En el caso de las pinturas de efecto metalizado o efecto perla se añaden una serie de nano partículas en los pigmentos que son las responsables del centelleo y de las ondulaciones cromáticas, lo que posibilita que el tono cambie según la incidencia de la luz en la carrocería o el ángulo del observador. La última capa es de un componente transparente, y se encarga de proporcionar brillo y proteger la carrocería.

A diferencia de muchos de sus competidores, los estándares de calidad que Audi establece para las superficies pintadas no se limitan únicamente a las zonas visibles de la carrocería. Audi también presta atención a las zonas interiores utilizando los mismos criterios que para el exterior, en vez de aplicar únicamente colores primarios o pintura transparente. Y lo mismo sucede con los accesorios cuyo color debe ajustarse a la perfección a la tonalidad de la carrocería, como embellecedores, manetas de puertas, tapa del depósito o carcasas de los espejos retrovisores. Audi pinta directamente todos estos accesorios en la planta de Ingolstadt, utilizando una pintura con la misma composición que para la carrocería, y el mismo proceso de lacado.

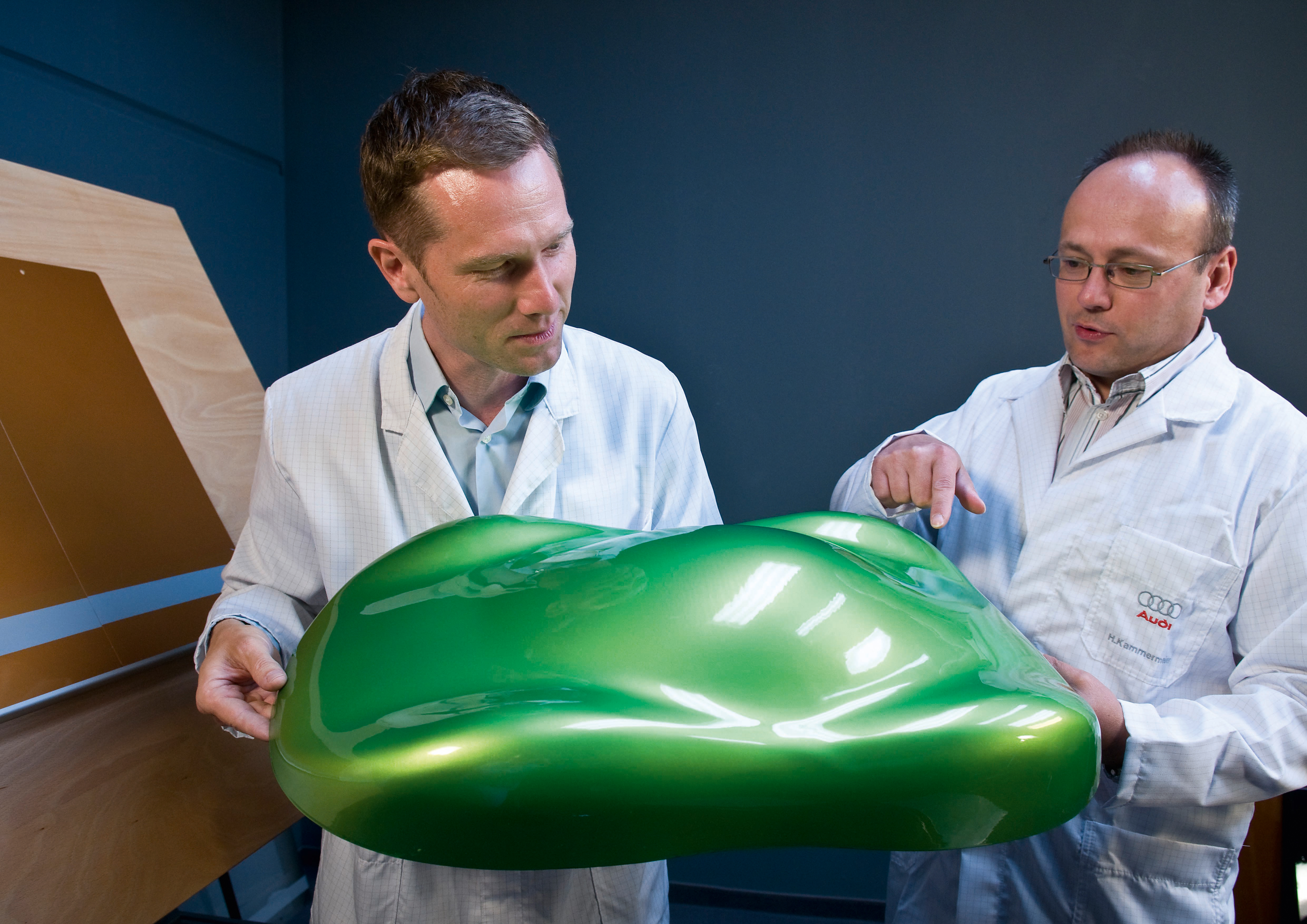

El control de calidad posterior es tan importante o más que los robots que aplican la pintura. Para este control no se puede prescindir de un ojo experto o una mano segura, pues aunque Audi utiliza aparatos especiales de medición que permiten descomponer la luz que irradia un objeto de color y analizar sus valores cromáticos para controlar el proceso de lacado o los valores de accesorios pintados por distribuidores externos, la marca sigue confiando en el instrumento de verificación más crítico: algunas irregularidades superficiales sólo se perciben mediante el ojo humano y la sensibilidad de la mano del revisor.

Para que el acabado de primera dure toda la vida del vehículo no faltan las más duras pruebas de resistencia, tanto al impacto como a la radiación solar, al hielo, a la lluvia o a las bajas temperaturas, en cámaras especiales donde se puede simular una atmósfera controlada. Y por último, para que el lacado se mantenga perfecto y llegue al cliente en las mejores condiciones, Audi protege todos sus vehículos antes de enviarlos a la exposición o al concesionario incluso en transportes de corto recorrido, montando incluso una funda especial que cubre todo el vehículo si fuera necesario.

A la carta

Distintas tonalidades de rojo -brillante, granate o magma-, azul -esfera, aruba, estrato-, gris -lava, cóndor, meteoro, amatista- o plata -hielo, perla, sahara-, negro phantom, blanco ibis, verde perla… Aunque el catálogo de Audi incluye más de 30 referencias distintas de tonalidades de pintura en sus distintas gamas de vehículos, los clientes pueden elegir la pintura Audi Exclusive, que permite crear cualquier color a la carta.

De todas ellas, el blanco parece estar de moda en nuestro mercado, alcanzando el 40 por ciento de las peticiones en los A3 y A3 Sportback, seguido del negro con un 15 por ciento. El blanco también es el más solicitado en la gama A4 -un 23 por ciento-, en el A5 -un 40 por ciento- y en el Q5 -un 31 por ciento-, en los tres casos a mucha distancia del negro phantom efecto perla, el segundo color más pedido por los clientes, que sin embargo pasa a ocupar el primer puesto en las gamas A6 y A8.

A nivel mundial el blanco también está de moda: si apenas un 2 por ciento de los clientes que compraron un Audi en todo el mundo eligieron este color en el año 2006, en la actualidad esa cifra alcanza un 16 por ciento, lo que convierte al blanco en el tercer color favorito de los clientes de Audi en el mundo, por detrás del gris (con un 22,5 por ciento) y del negro, que ocupa la indiscutible primera posición en los últimos cinco años, alcanzando hoy en día un 34,5 por ciento.