Noticia

06-07-2007

Proyecto piloto en el proceso de producción del R8 en Neckarlsum

.- Audi capitaliza la experiencia de los trabajadores más veteranos en la producción de su nuevo deportivo

.- Ciclos de trabajo más largos para tareas más complejas

Audi ha creado para el proceso de producción del deportivo R8 un proyecto piloto denominado “Silverline”, consistente en combinar en el equipo de montaje personal joven, con operarios de cadena con larga experiencia en la empresa para ensamblar el modelo de manera artesanal cuidando hasta el más mínimo detalle.

“Mírame”, dice entre risas Jürgen Nölte, de 53 años, señalando a su canoso pelo. Su puesto es el de líder de grupo, con responsabilidad directa sobre dos subgrupos de doce personas. Casi la mitad de ellos son “SilverLiners”, que es como se conoce en Audi a los trabajadores de más de 40 años que completan el, por otro lado, joven equipo de montaje del R8. “El nombre de SilverLine, por supuesto, tiene que ver con el tono que ha adquirido nuestro pelo”, afirma el Dr. Horst Mann, Director de los Servicios de Salud de la factoría de Neckarsulm y uno de los encargados de “pilotar” el proyecto de Recursos Humanos para la producción del R8. El Dr. Werner Widuckel, Miembro del Consejo de Dirección de Audi para Recursos Humanos, bajo cuya iniciativa fue concebido este proyecto, afirma que “en el plazo de 5 años, la media de edad de la plantilla de Audi habrá subido hasta los 45 años. Ahora es el momento de reaccionar, para asegurarnos de que nuestro personal continúa siendo operativo y que la marca mantiene su competitividad. Después de todo, el éxito de Audi es el éxito de sus trabajadores. Ellos son nuestro activo más valioso.”

El proceso de producción del R8 posee unas características especiales. Un ciclo de trabajo completo en el montaje del R8 dura varias veces lo que uno de un automóvil de producción masiva, como el A6. Los ciclos largos, aportan más posibilidades en cuanto a variedad en las secuencias de movimientos. Y eso es justo lo contrario de lo que ocurre en la producción de ciclos cortos, donde a menudo se repiten los mismos gestos varios cientos de veces al día.

Jürgen Nölte lleva en Audi desde 1969. Procede de la cadena de producción del A6 y sabe por experiencia propia que allí se realizan los mismos movimientos entre 250 y 300 veces por cada turno de trabajo, cantidades equivalentes al número de unidades producidas durante esos turnos. En el caso del R8, se producen aproximadamente diez coches en cada turno. “Es algo positivo, en comparación con el estrés unilateral. Pero para estar en el equipo de producción del R8 hay que ser capaz de montar hasta 50 componentes diferentes, en lugar de los dos o tres habituales”, añade Nölte. Cincuenta piezas diferentes minuciosamente colocadas en una bandeja móvil, el famoso carrito de la compra. A un par de metros de distancia de la línea de producción se encuentran el depósito de los suministros. Los jefes de producción llaman a ese área “el supermercado”, porque los montadores cogen de sus estanterías los artículos que necesitan y los colocan en sus carritos. La diferencia es que los artículos que se ponen en el carrito no los decide el gusto personal, sino el proceso de producción.

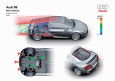

Y ese proceso está caracterizado por la calma que le rodea. La agitación es tan escasa como el ruido de la maquinaria o el murmullo. Las carrocerías están suspendidas en estructuras de altura regulable que avanzan unos pocos metros cada tres cuartos de hora. Que un R8 a medio terminar esté al nivel del suelo o al de la cabeza de un operario depende de si se le están montando los limpiaparabrisas o los frenos. “El trabajo debe hacerse en una postura lo más natural posible”, explica el Dr. Ulrich Eritt, responsable de la producción del R8 en quattro GmbH. De sus palabras se desprende un gran respeto por el trabajo que realizan sus hombres.

“Prácticamente todo el trabajo aquí es artesanal y comienza en el área de carrocerías, donde las diferentes piezas de aluminio se ensamblan a mano con cerca de 100 metros de cordones de soldadura. Lo que se asemeja a un complicado patrón de revista de costura es en realidad un plano de ensamblado en el que cada cordón de soldadura tiene definidos con total precisión sus puntos inicial y final. Se requiere la máxima minuciosidad y una gran dosis de resistencia.

Manejar la política de personal, en lo relativo a la estructura de la edad del equipo de montaje del R8, fue posible gracias a la interacción de todos los departamentos involucrados. El Presidente del Consejo de la Factoría de Neckarsulm, Norbert Rank, ha estudiado al detalle el SilverLine, apoyando el proyecto de manera decidida. “Lo que la vida enseña no es un concepto vacío en Audi. Nuestros compañeros aportan la experiencia y cualificación que han ido acumulando a lo largo de muchos años al proyecto SilverLine, el gran beneficiado de ello”.

Thomas Helter, de 46 años, lleva trabajando en la cadena de producción de Audi desde hace 21 años y está activamente implicado en la producción del R8. “Me dije a mi mismo: llevas haciendo lo mismo desde hace tanto tiempo que necesitas un nuevo reto.” Actualmente, se encarga de instalar radiadores de aceite, cinturones de seguridad y módulos del habitáculo en el primer deportivo que Audi fabrica con motor central. Para Helter resulta excitante formar parte del lanzamiento de un automóvil tan fascinante. Como él dice, “cuando trabajas en el R8, en casa te miran de un modo diferente del que te miraban cuando trabajaba en el A6.”

No porque haya más silencio en el área de producción del R8 se trabaja menos duro que en cualquier otra cadena de producción de Audi. Jürgen Nölte lo explica así: “Hay unos pocos, jóvenes y veteranos, que desean volver a la producción a gran escala. Para ellos resulta realmente estresante hacerse responsables del montaje de entre 40 y 50 componentes en un orden preestablecido y hacerlo utilizando más de doce herramientas diferentes”. Los ciclos cortos como los que se emplean en la producción masiva son los que marcan tu ritmo de trabajo. Los ciclos más largos te imponen que seas tú quien marca el ritmo. Y no sólo eso, señala Nölte. No es la edad el factor decisivo para ser capaz de trabajar con eficacia en la producción del R8, sino una cierta experiencia trabajando en la cadena de producción con diferentes utillajes y un buen grado de serenidad.

Fernando Pereira, de 48 años, tiene ambas cualidades, aunque todavía no tiene ni una sola cana en su cabeza. Portugués de nacimiento, trabajó primero en Porsche y lleva en Audi diez años. El departamento de Recursos Humanos le preguntó si estaría interesado en incorporarse a la producción SilverLine y él accedió de inmediato. En la actualidad se encarga, entre otras cosas, del montaje de la consola central, los laterales y la radio en la cadena del R8. Y está muy orgulloso de su trabajo. “No todo el mundo consigue trabajar en un coche tan especial como el R8, un coche realmente precioso. Y montar varios componentes distintos no me plantea problemas. Se trata, simplemente, de mantener la calma.”

“SilverLine” en resumen

¿Qué significa “SilverLine”?

- Trabajadores de más de 40 años empleados en la línea de montaje del Audi R8, en Neckarsulm

- Crea una estructura de mezcla de edades en los equipos de trabajo

¿Por qué?

- Es un reflejo de la evolución demográfica: “En 5 años, la media de edad en la plantilla de Audi habrá aumentado en 5 años, alcanzando los 45.”

- En la división de producción directa, unos 7.000 empleados (uno de cada tres) será, entonces, mayor de 50 años. El proyecto piloto se inició para alterar deliberadamente la estructura de edad por primera vez en el lanzamiento de un nuevo automóvil.

¿En qué se diferencia la producción del R8 de la producción masiva?

- Ciclos mucho más largos

- Actividades complejas y exigentes, que requieren un alto grado de experiencia por parte de los trabajadores

- Labores más variadas que provocan un menor estrés unilateral

¿Cómo está organizado actualmente el montaje del R8?

- 14 ciclos, con 50 componentes montados en cada uno de ellos

- 20 coches por día, en dos turnos

- 120 empleados, de edades comprendidas entre 22 y 53 años